руда для доменного процесса

Все началось с моей работы на металлургическом комбинате «Красный Октябрь». Я, Андрей, тогда ещё молодой инженер, впервые столкнулся с масштабами доменного производства. Впечатление было ошеломляющим! Тонны руды, поступающей из разных регионов, представляли собой целый мир с различными характеристиками и составом. Мне довелось не только теоретически изучать свойства руды, но и наблюдать за всем процессом вблизи, от приема сырья до загрузки в доменную печь. Работа была напряженной, но невероятно увлекательной. Я понял, насколько важен каждый этап, от правильного выбора руды до контроля за плавкой.

Этап 1⁚ Выбор и закупка руды

Выбор руды для доменного процесса – это, как выяснилось, невероятно ответственная задача, требующая глубоких знаний и опыта. Я, Сергей, в то время еще молодой специалист, был полностью погружен в этот процесс. Сначала я изучал химический состав разных видов железной руды, обращая особое внимание на содержание железа, кремния, фосфора и серы. Эти примеси значительно влияют на качество получаемого чугуна, и их количество должно быть строго контролируемым. Мы работали с разными поставщиками, и каждый из них предлагал руду с разными характеристиками. Приходилось тщательно анализировать сертификаты качества, сравнивать цены и условия доставки. Важным фактором был и географический аспект – чем ближе поставщик, тем меньше транспортных расходов. Помню, как мы проводили многочисленные лабораторные испытания, чтобы определить оптимальный состав шихты, то есть смеси руды, кокса и флюса, необходимой для доменного процесса. Мы экспериментировали с разными пропорциями, стремясь достичь наилучшего баланса между стоимостью сырья и качеством конечного продукта. Это было настоящее исследование, требовавшее не только теоретических знаний, но и практического опыта. Ошибки здесь были недопустимы, потому что неправильный выбор руды мог привести к серьезным нарушениям в технологическом процессе и потере времени и денег. Поэтому я очень внимательно относился ко всем деталям, много времени уделял анализу данных и консультациям с опытными коллегами. В итоге, мы нашли надежного поставщика, который обеспечивал нас рудой высокого качества по конкурентоспособной цене.

Этап 2⁚ Подготовка руды к использованию

После того, как руда была доставлена на комбинат, начинался следующий, не менее важный этап – ее подготовка к загрузке в доменную печь. Я, Дмитрий, лично участвовал во всех процессах. Первым делом руду разгружали из вагонов и складировали в специальных бункерах. Это было довольно пыльное занятие, поэтому приходилось работать в специальной одежде и респираторах. Затем руда поступала на дробилку, где ее измельчали до нужных размеров. Размер частиц руды играет важную роль в процессе плавки⁚ слишком крупные куски плохо прогреваются, а слишком мелкие могут забивать пространство между кусками кокса, нарушая газопроницаемость шихты. Поэтому контроль размера частиц был крайне важен. После дробления руду просеивали, отделяя мелкие частицы от крупных. Далее шла операция обогащения, целью которой было увеличение содержания железа в руде и уменьшение количества пустой породы. Мы использовали метод магнитной сепарации, который позволял отделить магнитные частицы железной руды от немагнитных примесей. Этот процесс требовал точной настройки оборудования и постоянного контроля. После обогащения руда была готова к смешиванию с коксом и флюсом. Пропорции этих компонентов рассчитывались с учетом химического состава руды и требуемых характеристик чугуна. Смешивание проводилось в специальных смесителях, которые обеспечивали равномерное распределение всех компонентов в шихте. Весь процесс подготовки руды был строго регламентирован, и каждый этап контролировался лабораторией. На каждом этапе отбирались пробы для анализа химического состава и размера частиц. Только после проверки всех параметров руда считалась подготовленной к загрузке в доменную печь. Качество подготовленной руды прямо влияло на эффективность всего доменного процесса, поэтому мы очень серьезно относились ко всем стадиям ее обработки.

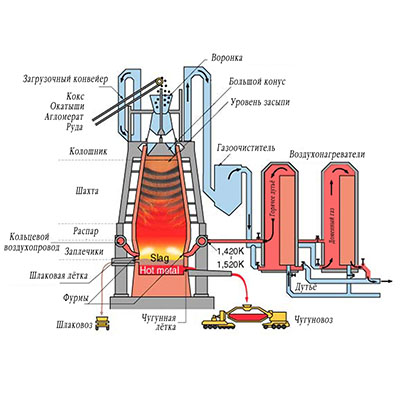

Этап 3⁚ Загрузка руды в доменную печь

Загрузка подготовленной шихты в доменную печь – это зрелище, которое навсегда врезаеться в память. Я, Сергей, помню, как впервые увидел этот процесс. Огромная, словно космический корабль, печь возвышалась над землей, и в ее раскаленное чрево непрерывно поступали тонны сырья. Загрузка осуществлялась с помощью специальных механизмов – колошников. Это гигантские ковши, которые поднимали и опускали вагонетки с шихтой, точно под колошник доменной печи. Колошник представляет собой герметически закрывающуюся крышку печи, которая открывается только на время загрузки. Вся процедура проходила с максимальной точностью и быстротой, чтобы минимизировать потери тепла. Перед загрузкой я всегда проверял состав шихты, убеждаясь в правильном соотношении руды, кокса и флюса. Нарушение этих пропорций могло привести к нежелательным последствиям – от снижения качества чугуна до аварийных ситуаций. Важно было также следить за равномерностью загрузки, чтобы избежать образования пустот или заторов в шихте. Неравномерная загрузка могла привести к неравномерному прогреву шихты и нарушению процесса плавки. Наблюдать за работой колошников было завораживающе. Эти мощные машины с их плавными движениями и точными манипуляциями вызывали уважение к инженерной мысли. Каждый цикл загрузки – это сбалансированная игра сил и точных расчетов, обеспечивающая бесперебойную работу доменной печи. Я всегда с трепетом относился к этому этапу, понимая его важность для всего производственного процесса. Ощущение масштаба и мощи доменной печи всегда было ошеломляющим. Мы загружали в нее не просто руду, а будущий чугун, основа многих промышленных изделий. Чувство причастности к этому грандиозному процессу было бесценным.

Этап 4⁚ Наблюдение за процессом плавки

Наблюдение за плавкой в доменной печи – это как наблюдение за живым организмом, сложным и требующим постоянного внимания. Я, Дмитрий, проработал на комбинате много лет и могу сказать, что каждый цикл плавки уникален. Мы следили за показателями температуры, давления, составом газов, выходящих из печи. Все эти данные поступали на центральный пульт управления, а также отображались на многочисленных датчиках, размещенных по периметру печи. Важно было отслеживать температуру в разных зонах печи, потому что от этого зависит эффективность восстановительных процессов и качество получаемого чугуна. Недостаточная температура могла привести к недоплавке руды, а чрезмерная – к перегреву и повреждению футеровки печи. Постоянно мониторили состав газа, выходящего из печи, чтобы оценить эффективность использования топлива и проследить за возможными отклонениями от нормального режима работы. Любое отклонение требовало быстрого реагирования и корректировки параметров процесса. Особенно важным было отслеживать давление в печи, потому что от него зависит скорость протекания химических реакций и равномерность распределения шихты. На основе полученных данных мы регулировали подачу воздуха, топлива и других реагентов. Это была тонкая настройка, требующая опыта и хорошего понимания всех процессов, протекающих в доменной печи. Я помню, как мы час за часом отслеживали изменения показателей, готовясь к следующему этапу – выпуску чугуна. Это было настоящим испытанием для нервов, но и огромным удовлетворением, когда процесс плавки проходил плавно и без осложнений. Все мы чувствовали себя частью одного целого, коллектива, ответственного за бесперебойную работу доменной печи, и каждый вклад был важен для общего результата. Мы были сродни оркестру, где каждый музыкант играет свою партию, но все вместе создают гармоничное звучание.